Auslastung

Die Auslastung stellt die aktuell geplante Produktionszeit der total verfügbaren Zeit gegenüber. Sie ist nicht Teil der klassischen OEE Kennzahl, sondern gehört zur TEEP Kennzahl (Total Effective Equipment Performance).

Gesamtanlageneffektivität (OEE) und Totale effektive Anlageneffektivität (TEEP) - die Hauptindikatoren Ihrer Produktion!

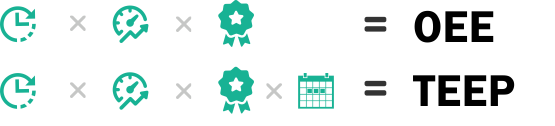

Die beiden Kennzahlen Gesamtanlageneffektivität (OEE) und Totale effektive Anlageneffektivität (TEEP) sind die Hauptindikatoren Ihrer Produktionsleistung. Doch wodurch unterscheiden sich diese?

OEE ermittelt die Leistung während der geplanten Produktionszeiten und Ausfälle durch ungeplante Stillstände. Das bedeutet vor der Berechnung werden Faktoren wie Wartung, Pausen, Feiertage und Wochenenden oder Urlaube berücksichtigt. Produktionsstillstände werden nur in geplanten Produktionszeiten ermittelt. Diese Kennzahl eignet sich also in erster Linie, um eine mögliche Verbesserung der Ausbringung zu erkennen und einzuleiten.

TEEP hingegen ermittelt die maximale Leistung mit aktueller Effektivität, geht also davon aus, dass eine Anlage 24 Stunden täglich in Betrieb ist. Diese Kennzahl eignet sich, um zu erkennen, ob durch zusätzliche Produktionszeiten, eine Steigerung der Produktion möglich wäre oder ob eine weitere Anlage benötigt werden würde.

Die beiden Kennzahlen setzen sich aus vier Faktoren zusammen. Alle werden als Prozentzahl ermittelt und durch Multiplikation zu den jeweiligen Kennzahlen kombiniert.